فرآیندهای تولید در صنعت روز به روز در حال بهینه شدن میباشند و در دنیای رقابتی امروز هر ثانیه و هر ریالی که از زمان و هزینه تولید یک محصول کاسته میشود برای بقاء، پیشرفت و توسعه یک شرکت در رقابت با شرکتهای رقیب ضروری و حیاتی میباشد. از طرف دیگر باتوجه به گسترش خرید و فروش آنلاین در سطح جهانی رقابت در فروش محصولات تولیدی نیز روز به روز شدیدتر میگردد و مصرف کنندگان ترجیح میدهند تا محصولاتی با کیفیت بالا و در عین حال با قیمت پائین تهیه کنند. دو مقولهای که در ظاهر در تضاد با یکدیگر هستند اما شرکتهای نسل جدید شرکتهایی خواهند بود که همزمان با افزایش کیفیت و کاهش قیمت تمام شده محصولات خود رقیبان خود تحت فشار قرار دهند. این شرکتها به منظور رسیدن به اهداف یاد شده در جستجوی مهندسین طراحی هستند که بتوانند با طراحی خطوط تولید جدید و ایجاد دگرگونی در روشهای معمول تولید، ضمن افزایش سرعت و کاهش قیمت تمام شده، کیفیت محصولات تولیدی را نیز افزایش دهند. این موضوع با طراحی بهینه خطوط تولید و استفاده موثر از ترکیب مناسبی از تجهیزات گوناگون اتوماسیون صنعتی برای کنترل و حفاظت این خطوط امکانپذیر میباشد.

اتوماسیون صنعتی چیست؟ و چرا اهمیت دارد؟

اتوماسیون صنعتی مجموعه ای متشکل از تجهیزات صنعتی مانند حسگرها، PLCها، عملگرها، تابلوهای برق صنعتی، سیستمهای SCADA ، HMI و نظایر آن میباشد. عملکرد هماهنگ و ارتباط مناسب بین این تجهیزات امکان تولید محصولات بهتر در زمان کمتر و با قیمت تمام شده مناسب را فراهم میسازد. نیروی انسانی برای گرفتن بازخورد از فرآیند تولید از حواس پنجگانه خود استفاده میکند در حالیکه اتوماسیون صنعتی از حسگرهای صنعتی برای این منظور استفاده مینماید. سیگنالهای تولید شده توسط حسگرها به سیستم کنترل کننده که معمولا یک PLC است ارسال میگردد. این تجهیز مغز متفکر مجموعه میباشد و تصمیمات لازم برای کنترل و هدایت فرآیند را با استفاده از سیگنالهای دریافتی اتخاذ کرده و دستورات لازم به منظور کنترل و راهبری فرآیند را تولید میکند. سیگنالهای تولید شده به عملگرها ارسال میشوند و این تجهیزات به عنوان بازوهای اجرایی سیستم تغییرات لازم در فرآیند را به منظور دستیابی به کیفیت و کمیت مورد نظر ایجاد میکنند. انرژی مورد نیاز برای عملکرد عملگرها و موتورهای الکتریکی و سایر تجهیزات خط تولید توسط تابلوی برق صنعتی فراهم میگردد. این تجهیز به عنوان قلب تپنده سیستم اتوماسیون علاوه بر تامین انرژی مورد نیاز وظیفه حفاظت از تجهیزات خط تولید در مقابل خطاهای الکتریکی را نیز برعهده دارد.

مطلب مرتبط: اتوماسیون صنعتی

مزایای استفاده از اتوماسیون صنعتی در خطوط تولید چیست؟

هدف از اتوماسیون صنعتی تولید یک محصول بوسیله تجهیزات صنعتی و با حداقل دخالت نیروی انسانی میباشد. این موضوع با کاهش هزینههای جاری پرسنلی و خطاهای انسانی نهایتا به افزایش بهرهوری در تولید منجر میگردد. بنابراین در خطوط تولید صنعتی روز به روز از تعداد نیروی انسانی کاسته شده و بر دقت و سرعت سیستمهای اتوماسیون افزوده میشود و عملاً این سیستمها جایگزین نیروی انسانی میشوند. لذا بایستی تا حد امکان تواناییهای مثبت نیروی انسانی مانند سرعت، دقت و هوشمندی را در این سیستمها تقویت نمود. سرعت و دقت یک خط تولید در واقع برآیند سرعت و دقت تجهیزات تشکیل دهنده آن میباشد. بنابراین لازمه تولید محصولات با کیفیت در مدت زمان کم و با قیمت تمام شده مناسب استفاده خلاقانه از تجهیزات مدرن و مناسب در ساخت خطوط تولید میباشد. مهمترین بخش یک خط تولید در راه رسیدن به تولید سریع و ارزان محصولات با کیفیت سیستم کنترل و اتوماسیون آن میباشد. سیستمی که با کنترل دقیق و سریع پارامترهای فرآیند تولید ضمن فراهم ساختن شرایط مورد نیاز برای تولید محصولات با کیفیت از توقف ناخواسته خط تولید نیز جلوگیری میکند.

وظایف حسگرها صنعتی و نحوه انتخاب صحیح آنها در خطوط تولید

این تجهیزات نقشی مشابه حواس پنجگانه نیروی انسانی را برعهده دارند، و پارامترهایی مانند دما، فشار، سرعت، شدت نور، سطح مایعات، دبی سیالات و مانند آن را اندازهگیری کرده و به صورت یک سیگنال الکتریکی به PLC میفرستند. تصمیمات اتخاذ شده و دستورات تولید شده توسط PLC براساس اطلاعات ارسالی حسگرها میباشد. به عبارت دیگر اندازهگیریهای انجام شده توسط حسگرها زیربنای سیستم اتوماسیون صنعتی میباشند. ارسال اطلاعات نادرست و یا غیردقیق منجر به تولید دستورات خروجی نامناسب توسطPLC شده و ارسال این دستورات به عملگرها موجب تولید محصولات بیکیفیت میشود. این موضوع در برخی موارد ممکن است به آسیبدیدگی تجهیزات و بروز حوادث منجر شود. لذا حسگرها به عنوان چشمهای سیستم کنتترل بایستی به صورت دقیق توسط مهندس طراح انتخاب گردند. این تجهیزات معمولا با استفاده از تکنولوژیهای پیشرفته ساخته میشوند و قیمت تمام شده بالائی دارند. هرچه دقت حسگرها بالا باشد قیمت آنها نیز بالاتر میرود، بنابراین انتخاب دقیقترین و گرانترین حسگر موجود همیشه بهترین راه حل نبوده و به افزایش هزینه تمام شده سیستم منجر خواهد گردید. باتوجه به این نکته بایستی با شناخت دقیق محل مورد استفاده از حسگر و خصوصیات مورد نیاز، نسبت به انتخاب حسگر مناسب اقدام شود بطوریکه همزمان با داشتن حداکثر کارآئی مورد نیاز از قیمت مناسبی نیز برخوردار باشد.

نقش PLC در یک سیستم اتوماسیون صنعتی چیست و چه اهمیتی دارد؟

PLC (Programmable Logic Controller) به عنوان مغز متفکر در یک سیستم اتوماسیون صنعتی مورد استفارده قرار میگیرد. برنامههای کنترلی مطابق با فرآیند تولید توسط مهندسین متخصص نوشته شده و در حافظه دستگاه بارگذاری میگردند. اطلاعات و شرایط جاری در خط تولید توسط حسگرهای نصب شده در خط اندازهگیری شده و بعد از تبدیل به سیگنالهای الکتریکی به سیستم PLC ارسال میگردند. این سیستم اطلاعات دریافتی را پردازش کرده و نسبت به تولید سیگنالهای خطا یا انحراف اقدام میکند. بزرگی این سیگنالها میزان انحراف پارامترهای واقعی موجود در خط تولید از مقادیر مطلوب را نشان میدهد. یک سیگنال انحراف با دامنه صفر نشان میدهد که پارامتر مربوطه دقیقا برابر با مقدار مطلوب برای تولید محصول با کیفیت عالی تنظیم شده و نیاز به تغییر ندارد. از لحظه راهاندازی خط تولید تا توقف کامل آن سیستم PLC بایستی درحال کار باشد و از کار افتادن آن در زمان کار خط تولید معادل با سکته مغزی یک انسان بوده و موجب از دست رفتن کنترل و حفاظت خط تولید خواهد گردید. عملکرد نامناسب این تجهیز کل فرآیند تولید را تحت تاثیر قرار میدهد در حالیکه عملکرد نامناسب تجهیزاتی مانند حسگرها معمولا بر بخش محدودی از سیستم تاثیر میگذارد. بنابراین در انتخاب این تجهیز بایستی باتوجه به امکانات و بودجه پروژه از بهترین سیستمهای در دسترس استفاده گردد.

در انتخاب تابلوی برق صنعتی برای یک خط تولید چه نکاتی بایستی مورد توجه قرار گیرند؟

تابلوی برق صنعتی انرژی الکتریکی لازم برای عملکرد خط تولید را فراهم میکند. بطوریکه انرژی الکتریکی را از شبکه تغذیه کننده دریافت کرده و بین مصرف کنندههای مختلف خط تولید توزیع میکند. عملکرد نامناسب این سیستم کل خط تولید را تحت تاثیر قرار داده و بیبرق شدن آن منجر به بیبرق شدن خط تولید و توقف آن میگردد. بنابراین در خطوط تولید حساس که توقف ناخواسته و ناگهانی خط تولید ممکن است منجر به بروز خسارات جانی یا مالی قابل توجهی گردد، تغذیه تابلوی برق از دو منبع متفاوت برقرار میگردد که یکی از این منابع ممکن است یک دیزل ژنراتور باشد.

تابلوی برق صنعتی علاوه بر برقرسانی وظیفه مهم حفاظت از تجهیزات خط تولید در برابر خطاهای الکتریکی را نیز برعهده دارد و تجهیزات حفاظت الکتریکی از قبیل فیوزها، رلههای حرارتی و سایر رلههای حفاظتی در داخل آن تعبیه میگردند. در انتخاب این تجهیز شرایط کاری و عوامل محیطی بایستی مورد توجه قرار گیرند. در محیطهای صنعتی آلوده و همچنین در صورت استفاده در فضای باز تابلوی انتخاب شده بایستی IP مناسبی داشته باشد تا از نفوذ مایعات و گرد و غبار به داخل تابلو جلوگیری بعمل آید.

نحوه عملکرد انواع عملگرها (Actuator)و نقش آنها در یک سیستم اتوماسیون صنعتی

این تجهیز به عنوان بازوی اجرائی سیستم اتوماسیون وظیفه دارد تا دستورات تولید شده توسط PLC را بر روی خط تولید اعمال نماید. این تجهیز مجهز به یک سیستم محرک بوده و خروجی آن به صورت یک حرکت فیزیکی میباشد. سیستم محرک عملگر میتواند یک موتور الکتریکی قابل کنترل، یک سیستم هیدرولیکی و یا یک سیستم پنوماتیکی باشد که نیروی لازم برای عملکرد صحیح عملگر را فراهم میکند. در صورتیکه سیستم محرک یک موتور الکتریکی باشد با اعمال سیگنال کنترلی تولید شده توسط PLC موتور الکتریکی عملگر روشن شده و از طریق یک سیستم انتقال نیروی مکانیکی باعث بازشدن یا بسته شدن یک شیر، یک دمپر و نظایر آن میگردد. مدت زمان روشن بودن موتور و درنتیجه میزان باز یا بسته شدن شیر یا دمپر مربوطه به بزرگی سیگنال انحراف تولید شده توسط PLC بستگی دارد. انتخاب مناسب این تجهیزات باتوجه به محل مورد استفاده و شرایط محیطی از اهمیت بالائی برخوردار است. سرعت عملکرد یک عملگر از اهمیت بالائی برخوردار است و در صورتیکه به کندی عمل کند ممکن است کیفیت محصول تولیدی را تحت تاثیر قرار دهد. همچنین مکانیزم مکانیکی انتقال نیرو ممکن است به مرور زمان مستهلک شده و دقت اولیه خود را از دست بدهد. استهلاک و روان نبودن سیستم انتقال نیرو ممکن است باعث اضافه بار موتور الکتریکی شده و به بیبرق شدن آن توسط سیستم حفاظت موتور منجر گردد. در انتخاب یک عملگر بایستی به سرعت، دقت، گشتاور یا نیرو و شرایط محیطی از قبیل دما و آلودگی توجه گردد.

نقش سیستم HMI چگونه در خطوط تولید صنعتی چیست؟

HMI (Human Machine Interface) در واقع یک رابط کاربری بین نیروی انسانی و سیستم اتوماسیون صنعتی میباشد. HMI به گونهای طراحی شده است که امکان دخالت نیروی انسانی در فرآیند خودکار تولید را به آسانی فراهم میکند. این سیستم معمولا مجهز به یک صفحه لمسی میباشد که اپراتور میتواند از طریق آن دستورات لازم برای کنترل بهتر فرآیند تولید را به سیستم اتوماسیون اعمال نماید. نمایشگر سیستم HMI دارای صفحات مختلفی است که پارامترهای مهم خط تولید را نمایش میهد، به این ترتیب امکان پایش شرایط جاری خط تولید را برای اپراتور فراهم میآورد. نمایشگر لمسی سیستم HMI همچنین مجهز به یک صفحه کلید مجازی است که اپراتور میتواند با استفاده از آن تنظیمات مربوط به پارامترهای خط تولید را بسته به شرایط تغییر دهد.در شرایط بروز مشکل در خط تولید اپراتور میتواند سیستم را از حالت خودکار خارج کرده و خود شخصا کنترل خط تولید را در دست گیرد بعد از سپری شدن نوسانات و بازگشت خط تولید به حالت کار عادی میتوان نسبت به فعال کردن مجدد سیستم خودکار اقدام کرد.

منظور از SCADA چیست؟ و چرا ویژگیهایی به یک سیستم صنعتی اضافه میکند؟

در واحدهای صنعتی و مجتمع های تولیدی بزرگ ممکن است تعداد زیادی خطوط تولید و یا فرآیندهای مستقل و وابسته به هم وجود داشته باشند. در این واحدها به جای استفاده از یک اپراتور برای پایش هر فرآیند، پارامترهای جاری تمام فرآیند جمعآوری شده و به اطاق کنترل مرکزی ارسال میگردند. این سیگنالها در اطاق کنترل وارد کامپیوترهای بزرگ صنعتی میشوند و اپراتورها میتوانند ضمن مشاهده شرایط جاری خط تولید دستورات لازم را از طریق ماوس یا صفحه کلید به سیستم وارد کنند. بدین ترتیب از تعداد نیروی انسانی مورد نیاز کاسته میشود و ضمن کاهش احتمال بروز خطاهای انسانی در هزینههای پرسنلی نیز صرفهجوئی میشود. وظیفه جمعآوری و انتقال اطلاعات فرآیند تولید برعهده سیستمی به نام SCADA (Supervisory Control and Data Acquisition) میباشد. این سیستم اطلاعات خروجی حسگرها را جمع آوری کرده به محلهای دلخواه منتقل میکند و بدین ترتیب کنترل از راه دور فرآیندهای تولیدی را ممکن میسازد. با استفاده از سیستم SCADA امکان پایش، کنترل و راهبری پیوسته یک مجتمع بزرگ صنعتی به وسعت چند صد هکتار و یا شبکه برق یک کشور وسیع مانند ایران از یک اطاق کنترل مرکزی فراهم میگردد.

روشهای کنترل دور و گشتاور موتورهای الکتریکی در صنعت و اهمیت آن در خطوط تولید

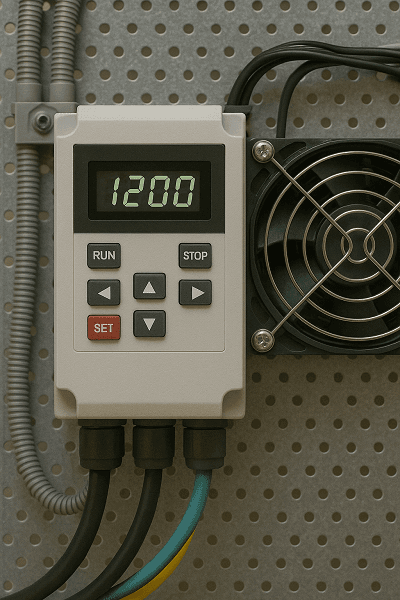

بارهای صنعتی نیازهای سرعت و گشتاور متفاوتی دارند که این نیازهای ممکن است ثابت نبوده و بسته به شرایط خط تولید تغییر کنند. بنابراین موتورهای محرک این بارها بایستی قابلیت تغییر و کنترل همزمان گشتاور و سرعت را در شرایط مختلف خط تولید داشته باشند. قابلیت کنترل دور و گشتاور در موتورهای DC ذاتا بهتر از موتورهای AC میباشد. به همین دلیل در سالهای نه چندان دور برای کاربردهای صنعتی که نیاز به تغییرات پیوسته دور و گشتاور داشتند از موتورهای DC استفاده میشد. اما پیشرفتهای اخیر در الکترونیک قدرت امکان کنترل پیوسته گشتاور و سرعت خروجی موتورهای AC را فراهم کرده است. کنترل دور و گشتاور موتورهای AC از طریق کنترل همزمان ولتاژ و فرکانس تغذیه موتور ممکن میباشد. اما فرکانس و ولتاژ شبکه برق سراسری تقریبا ثابت میباشد. بنابراین برای رسیدن به این هدف بایستی انرژی الکتریکی با ولتاژ و فرکانس متغیر و قابل کنترل تولید گردد که این امر مهم توسط یک مجموعه یکسوساز و اینورتر که اصطلاحا درایور نامیده میشود انجام میگیرد. این سیستم با تبدیل برق AC دریافتی به برق DC و تولید مجدد برق AC با فرکانس و ولتاژ متغیر و قابل کنترل سرعت و گشتاور خروجی موتور AC را کنترل میکند.

تشریح نحوه عملکرد اجزاء یک سیستم کنترلی ساده در ارتباط بایکدیگر

حلقه کنترلی نشان داده شده در شکل ۹ در نظر بگیرید. این شکل حلقه کنترلی مربوط به یک کوره پخت مواد غذایی را نشان میدهد. حسگر نصب شده در داخل کوره دما را اندازهگیری کرده و به PLC میفرستد. PLC سیگنال دریافتی را با مقدار دمای مطلوب از پیش تعیین شده (به عنوان مثال ۲۰۰ درجه سانتیگراد) که در مرحله برنامهنویسی برای آن تعریف شده است مقایسه نموده و سیگنال مناسب را تولید میکند. سیگنال تولید شده به یک عملگر که ممکن است یک شیر برقی باشد ارسال میگردد. شیر برقی باتوجه به نوع سیگنال نسبت به بازکردن و یا بستن مسیر گاز ورودی اقدام کرده و به این ترتیب دمای کوره را افزایش یا کاهش میدهد. در صورتیکه دقت حسگر استفاده شده نامناسب باشد ممکن است دمای کوره را بیشتر یا کمتر از مقدار واقعی آن اندازهگیری کند. اگر دمای اندازهگیری شده توسط حسگر به عنوان مثال ۲۰ درجه سانتیگراد کمتر از دمای واقعی کوره باشد سیستم شیر گاز را باز کرده و دما را در ۲۲۰ درجه تنظیم میکند. در واقع سیتم کنترل به واسطه خطای حسگر دمای واقعی را ۲۰ درجه کمتر تشخیص میدهد و سعی میکند تا مطابق با برنامه نوشته شده دما را در ۲۰۰ درجه تنظیم کند. اما دما عملا در ۲۲۰ درجه تنظیم میگردد که به کاهش کیفیت کیکهای تولیدی منجر میشود و ممکن است به سوختن محصول بیانجامد.

بدون دیدگاه