دانش اتوماسیون صنعتی منجر به ظهور انقلاب صنعتی جدید در سطح دنیا شد. انقلابی که موجب افزایش نرخ تولید، افزایش کیفیت محصولات، کاهش دخالت دست، افزایش بازدهی اقتصادی و… گردید. اتوماسیون صنعتی در یک کارخانه دارای لایههای مختلفی است. این لایه از مدیریت کل سیستم اتوماسیون شروع شده و در پایینترین لایه به بخش اجرا یعنی همان محلی که کار بر روی طراحی، ساخت و بسته بندی یک محصول صورت میگیرد؛ ختم میشود. در بخش اجرا ادوات مختلفی درگیر کار هستند. یکی از این ادوات محصولی تماماً الکترونیکی با نام PLC است. در این مقاله به معرفی کامل این تجهیز میپردازیم. پس با ما همراه باشید.

PLC چیست؟

در مقدمه عنوان کردیم که در پایینترین لایه سیستم اتوماسیون صنعتی که لایه میدان یا اجرا باشد؛ ادوات مختلفی برای به سرانجام رساندن یک پروژه یا تولید یک محصول دخیل هستند. این ادوات عمدتاً برقی یا مکانیکی و یا تلفیقی از این دو گونه هستند. تجهیزی لازم است تا این ادوات را مدیریت کند. اطلاعاتی دریافت کند؛ اطلاعاتی بدهد؛ دستور صادر کند؛ خطایی آشکار کند و… . تمامی این موارد سبب مدیریت زنجیره تولید یک محصول یا به سرانجام رسیدن آن پروژه در یک زمان کاملاً مشخص میشود. این محصول خروجی یا بدون دخالت انسان بوده و یا با کمترین دخالت او انجام میشود. حال سؤال اینجاست: چه چیزی وجود دارد یا چگونه ممکن است که این تجهیزات در مرحله به مرحله تولید از یکدیگر آگاه بوده و صفر تا صد کار را با نظم و بدون خطا به پیش برند؟ چه چیزی آنها را کنترل میکند؟ چه چیزی فرمان میدهد؟ چه چیزی مراحل کار را مدیریت میکند؟ اینجاست که از تجهیزی رو نمایی میشود که نقش مغز را برای لایه میدان ایفا میکند. این مغز میتواند یک میکروچیپ یا یک میکروپروسسور یا در یک نمونه بسیار کاملتر یک میکروپروسسور صنعتی با نام PLC باشد.

PLC مخفف چیست؟

Programmable Logical Controller یا کنترل کننده منطقی قابل برنامه ریزی نام تجهیزی است که مخفف شده آن سه حرف PLC را تشکیل میدهد. از این نام میتوانیم سه برداشت صحیح از این تجهیز داشته باشیم:

1- استفاده از کنترلر نشان دهنده الکترونیکی بودن دستگاه بوده و به مصرف کننده میفهماند که این تجهیز بخش پردازنده یا به عبارت بهتر مغز پروژه شماست.

2- استفاده از کلمه منطقی نشان دهنده این است که در پایهای ترین حالت یا حرفهای ترین حالت، برای استفاده از این تجهیز با دادههای دیجیتال سرو کار دارید و خبری از حضور یک تجهیز آنالوگی یا تلفیقی در مرکز پروژه نیست.

3- استفاده از کلمه قابل برنامه ریزی به این معنی است که این تجهیز جدا از بخش سخت افزار دارای یک بخش نرم افزاری است که باید توسط اپراتور برنامه ریزی شود.

اهمیت PLC

بشر با سرعت رو به رشد جمعیت و افزایش کیفیت زندگی همواره به سمت افزایش سرعت کارها، آسان شدن آنها و پیشرفته شدن آنها به پیش رفته است. نمونه ساده آن که از کودکی تاکنون به چشم همه ما آمده است؛ ساخت، تولید و استفاده از رباتهاست. ساخت موجودی برقی و مکانیکی که روز به روز آن را به ماهیت انسانی نزدیکتر کردهاند. رشد تکنولوژی سبب شده است که ادوات مکانیکی یا ادوات الکتریکی جای خود را کم کم در برخی قسمتها به ادوات الکترونیکی بدهند؛ مانند تایمرهای الکترونیکی یا شمارندههای الکترونیکی. حتی تجهیزات آنالوگ کم کم دارند جای خود را به تجهیزات الکترونیکی میدهند. رشد روز افزون الکترونیک سبب بالا رفتن سرعت کارها، افزایش راندمان و کیفیت محصول و سودآوری بیشتر برای صنایع شده است. PLC تجهیزی است که تبلوری از موارد گفته شده قبلی است؛ این تجهیز به عنوان مغز متفکر فرآیند، سعی بر مدیریت پروژه تا حصول نتیجه را دارد که میتواند یک محصول یا فرآیند یا خدمت باشد. امروزه PLC ها تخصصیترین فرآیندها، پیچیدهترین پروژهها و حتی بعضاً پروژههای خطرناکی که موجب آسیب دیدگی به انسان خواهند شد را مدیریت و اجرا میکنند. PLC جز کوچک اما بسیار مهمی در رشد روز افزون جهان امروز است.

مزایای PLC

وظیفه PLC ها خودکار سازی و مدیریت پروژههاست. هر صنعتی که در آن بتوان بخشی از فرآیند را خودکار کرد؛ ردپای این تجهیز در آن دیده میشود. همچنین این تجهیز دارای مصارف خانگی در زمینه هوشمند سازی نیز میباشد. بر همین اساس میتوان این مزایا را برای آن نام برد:

الف) کاهش هزینهها

ب) نصب و راه اندازی نسبتاً آسان

ج) اطمینان پذیری بالا

د) امکان شخصی سازی

ه) دارای تجهیزات جانبی و ماژولهای متنوع

و) کاربردهای فروان از محیط خانه تا بخشهای مختلف صنعتی

ز) افزایش تولید

ح) افزایش کیفیت خروجی

ط) کاهش مصرف انرژی در فرآیند

ی) افزایش دقت کار

و…

کاربرد های PLC

با گسترش روز افزون استفاده از PLC، میتوان کاربردهای زیر را برای آن بیان کرد:

الف) صنایع پتروشیمی

ب) صنایع شیمیایی

ج) آب و فاضلاب

د) نیروگاه و سیستمهای توزیع

ه) شهربازیهای مدرن

و) سیستمهای تهویه مطبوع

ز) سردخانهها

ح) اماکن ورزشی پیشرفته

ط) کارخانجات تولیدی مختلف مانند صنایع غذایی، تولید قطعات و…

ی) صنایع خودروسازی

ک) ساختمانهای هوشمند و مصارف خانگی

ل) سیستمهای هیدرولیکی (کار با روغن تحت فشار)

م) سیستمهای پنوماتیکی (کار با هوا یا گاز تحت فشار)

ن) سیستمهای نظامی و ناوبری

و…

اجزا PLC

یک PLC از دو بخش تشکیل شده است که یک مهندس برق متناسب با پروژهای که میخواهد انجام دهد؛ باید بر روی هر دو بخش مسلط باشد. در ادامه به معرفی هر دو بخش و زیر مجموعه آنها میپردازیم:

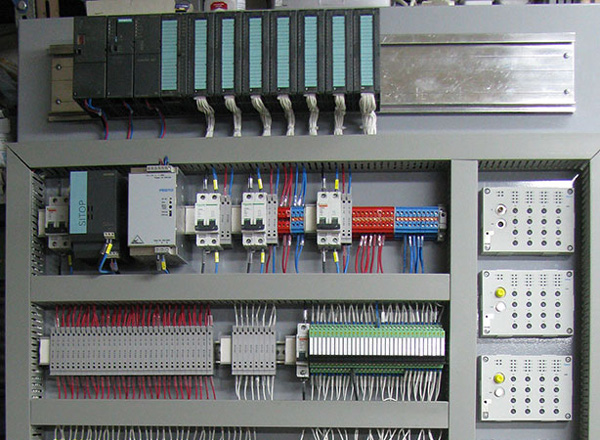

1- سخت افزار

پیکربندی یک PLC متناسب با مجموعه اقدامات و کنترلهایی که باید توسط این تجهیز انجام شود، بسیار با اهمیت است. زیرا با استفاده از آنها شما ارتباط بین PLC با سایر ادوات را فراهم کرده، قدرت پردازش را تعیین کرده، تغذیه مورد نیاز را فراهم کرده، آن را با دیگر ادوات اتوماسیون موجود در پروژه مرتبط کرده و در نهایت کل سیستم را مدیریت میکنید. اجزای سخت افزاری یک PLC به شرح زیر است:

الف) واحد منبع تغذیه یا Power Supply (PS) / ماژول تغذیه

منبع تغذیه ولتاژ مورد نیاز PLC برای کار کردن واحد پردازنده آن و دیگر کارتهای متصل به آن را فراهم میکند. این منبع ولتاژ معمولاً در ولتاژهای 24 یا 48 ولت DC و 110 یا 220 ولت AC میباشد. استفاده از ولتاژ 24 ولت DC متداولتر میباشد. رنج جریان قابل پشتیبانی نیز معمولاً بیش از 15 آمپر نمیباشد.

ب) واحد پردازش مرکزی یا CPU / ماژول پردازنده

پردازنده که همان کنترلر است؛ قلب تپنده یا مغز متفکر PLC است. وظیفه این بخش دریافت اطلاعات از ورودیهای مختلف یک PLC، پردازش آنها مطابق با برنامه نوشته شده و در نهایت صدور فرمان به خروجیهاست که آنها را فعال یا غیر فعالتر میکند. مطمئناً هرچه پردازنده شما قویتر باشد؛ سرعت آن بالاتر بوده و عملیاتهای سنگینتری را میتواند پشتیبانی کند.

ج) واحد حافظه یا Memory

حافظه محلی است که در آن برنامه نوشته شده شما ذخیره میشود. در یک PLC دو نوع حافظه داریم:

– حافظه موقت (RAM): محل نگهداری فلگ ها، تایمرها، شمارندهها و برنامههای کاربر است.

– حافظه دائم (EEPROM و EPROM): محل نگهداری و ذخیره همیشگی برنامههای نوشته شده است.

د) واحد شبکه یا Network / ماژول شبکه

وظیفه این واحد ایجاد ارتباطی پایدار بین PLC با دیگر اجزای چرخه اتوماسیون صنعتی در یک پروژه با استفاده از بستر شبکههای صنعتی است. شبکههای صنعتی موضوع بسیار مهمی است که توصیف آن در این مقاله نمیگنجد! اما علیالحساب می گوییم که برای برقراری ارتباط بین یک PLC با دیگر ادوات اتوماسیون صنعتی مانند HMIها، PLCهای دیگر، رایانهها، درایوها، روترهای صنعتی و… لازم است یک پروتکل و یک درگاه ارتباطی ایجاد شود. این پروتکل میتواند بر بستر اترنت، مدباس، پروفی باس، نت باس و… باشد که برای ارتباط از پورتهای اترنت، RS232، RS485 و… استفاده میکنند. برای داشتن این ارتباط باید یک ماژول شبکه برای آن پروتکل مخصوص با آن پورت مخصوص تهیه گردد.

ه) واحد ورودی/خروجی یا ماژول ورودی/خروجی

همانگونه که مغز ما از طریق ابزارهایی چون چشمها، گوشها، بینی، زبان و اعصاب مدلهای مختلفی از دادهها را دریافت میکند و در ادامه تصمیمات لازم را با دست، پا یا هرگونه حرکتهای مختلف بدن و اعضا پیاده سازی میکند؛ PLC نیز باید دادههایی را دریافت کرده؛ عملیات لازم را انجام داده و در نهایت خروجی را به عنوان دستور صادر کند تا عمل انجام پذیرد. برای دریافت این دادهها ما از ماژولهای ورودی و برای ارسال دستورات از ماژولهای خروجی بهره میبریم. همانگونه که در بدن انسان نوع دادهای که از چشم میگیریم با دادهای که از زبان میگیریم متفاوت است؛ نوع دادههای ورودی به PLC یا خروجی از آن نیز متفاوت است با این تفاوت که نوع دادهها در یک سیستم الکترونیکی از نظر تنوع به اندازه دادههایی که انسان جمع آوری یا به کارگیری میکند؛ متنوع نیست. در ادامه شما را با این نوع دادهها آشنا میکنیم:

انواع ماژول های ورودی/خروجی

تا به امروز، در دنیای علم برق و کامپیوتر، ماهیت دادهها از دو حالت خارج نبوده است. این دادهها که توسط سیگنالهای الکتریکی آشکار میشود؛ یا به یکدیگر پیوسته هستند یا از یکدیگر گسسته هستند. به دادههای پیوسته سیگنالهای آنالوگ و به دادههای گسسته سیگنالهای دیجیتال می گویند.

الف) ماژول دیجیتال

دیجیتال به معنای دنیایی از سیگنالهای صفر و یک است. برای فهمیدن بهتر این موضوع بهتر است نگاهی به کتابهای حوزه مدار منطقی یا الکترونیک دیجیتال داشته باشید. در یک ماژول دیجیتال ورودی یا خروجی در یک PLC؛ سیگنالها معمولاً دارای ولتاژ صفر یا 24 ولت DC میباشند. در حقیقت ولتاژ صفر برابر صفر دیجیتال و ولتاژ 24 برابر یک دیجیتال در نظر گرفته میشود. استفاده از ورودیهایی مانند سوئیچها، کلیدها، سنسورهای خازنی، نوری، مقاومتی و… نمونهای از ورودیهای دیجیتال و استفاده از چراغ سیگنال، رله، کنتاکتور و… نمونهای از خروجیهای دیجیتال برای فعال کردن آنهاست.

ب) ماژول آنالوگ

گفتیم که PLC یک کنترلر منطقی قابل برنامه ریزی است. پس اولین سوالی که به ذهن مخاطب میرسد این است که PLC چگونه با سیگنالهای آنالوگ ارتباط میگیرد؛ درحالیکه یک سیستم کاملاً دیجیتالی است؟ پاسخ در برنامه نویسی این برنامه است. در حقیقت یک PLC با دریافت دادههای آنالوگ نمیتواند عملیات خاصی را به خروجی تحویل بدهد. در بسیاری موارد استفاده از داده آنالوگ تنها برای نمایش یا اعلام وضعیت است. در موارد دیگر برای اینکه عملی انجام شود، باید آن داده تحت برنامه نویسی قرار گرفته و برای حالات مختلف تبدیل به یک داده دیجیتال شود. در ادامه میتوان خروجی را به صورت دیجیتال نشان داد و یا اگر قرار است خروجی شما آنالوگ باشد؛ باید خروجی نهایی را مجدداً به آنالوگ تبدیل کنید. معمولاً ورودی یا خروجیهای آنالوگ بازه ولتاژی از صفر تا 24 ولت هستند. از ورودیهای آنالوگ میتوان به انواع سنسورهای فشار، سطح، دما، وزن، شدت نور و…. اشاره کرد. از خروجیهای عملیاتی آنالوگ نیز میتوان به موتورهای خاص اشاره داشت.

و) ماژول ارتباطی پروسسوری یا (CP)

چنانچه شما بخواهید از بیش از یک CPU برای PLC خود استفاده کنید؛ لازم است تا این ماژول را بکار بگیرید تا به وسیله آن بتوانید ارتباطی بین CPU ها بر قرار کنید.

ز) ماژول رابط یا (IM)

در برخی پروژهها برای یک بخش عملیات واحد ممکن است از چند PLC استفاده شده باشد. بر این اساس از آنجایی که همه این PLC ها متعلق به یک واحد میباشند؛ لازم است یک PLC به عنوان رئیس یا استاد که اصطلاحاً Master نامیده میشود؛ وجود داشته و بقیه PLC ها به وسیله ماژول رابط با آن در ارتباط باشند. به باقی PLC ها که با PLC Master در ارتباط هستند؛ Slave گفته میشود.

ح) رک یا Rack

رک پایهای است که PLC بر روی آن نصب میشود. برخی برندها مانند زیمنس، رکهای مخصوص به خود را دارند که برای نصب PLC باید حتماً تهیه شود. برخی برندها نیز دارای رک خاصی نبوده و میتوان از ریل مینیاتوری یا DIN Rail که ریل اتصالات لوازم برقی در تابلو برق است به عنوان رک استفاده کرد.

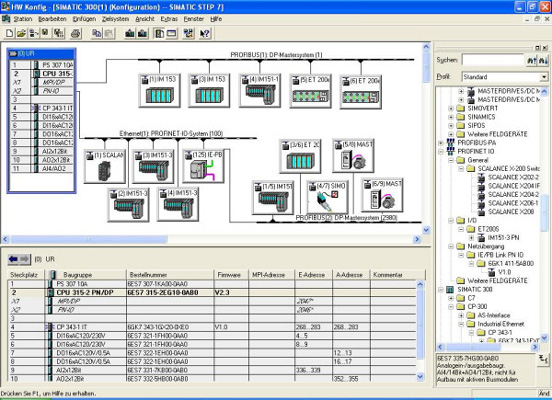

2- نرم افزار

تمامی PLC ها از آنجایی که مطابق تعریفشان قابل برنامه ریزی هستند؛ نیازمند برنامه نویسی هستند. این برنامه نویسی در قالب نرم افزار طراحی شده توسط برند سازنده تجهیز انجام میشود. زبانهای برنامه نویسی مختلفی برای PLC ها وجود دارد. معروفترین، پر استفاده ترین و از نظر ما استانداردترین زبان برنامه نویس برای PLC ها زبان برنامه نویسی LADDER یا LAD بوده که تقریباً تمامی برندها از آن پشتیبانی میکنند. دیگر زبانها که معمولاً دستگاههای قدیمیتر از آنها استفاده میکنند شامل زبان برنامه نویسی تحت استاندارد IEC و زبان برنامه نویسی STD میباشد. در نرم افزار در ابتدا برنامه نویس نوع PLC و ادوات متصل به آن را مشخص میکند و در ادامه برنامه را بر اساس ورودی و خروجیهای موجود مینویسد. سپس خطایابی را انجام میدهد. پس از آن برنامه را بر روی PLC آپلود میکند. در نهایت پس از تکمیل پروژه، PLC را به صورت سخت افزاری یا نرم افزاری بر روی وضعیت RUN قرار میدهد.

انواع PLC

متناسب با مواردی که در بخش قبلی معرفی شد و دارای آیتمهای زیادی بود؛ باید بگوییم که در بازار شش مدل PLC داریم که بر اساس محتوا، فضای کار و محل نصب پروژه میتوانید از آنها استفاده کنید:

1- مینی PLC

این تجهیز یک PLC کوچک بوده که دارای ورودی و خروجیهای محدود و مشخصی است. در این مدل شما ماژولهای تغذیه، CPU، حافظه، ورودی و خروجی تا حداکثر 40 عدد و حتی شبکه را با هم دارید. محدودیت این مدل بسیار بالا بوده و برای پروژههای کوچک مناسب است. در برخی مدلهای آن یک صفحه نمایش آل سی دی یا 7-Segment نیز در اختیار اپراتور قرار دارد تا از وضعیت PLC مطلع گردد.

2- PLC مجتمع یا Compact

این مدل به صورتی است که انگار تمامی ماژولهای PLC در آن قرار داده شده است. این مدل دارای دو تفاوت با مدل مینی میباشد. نخست تعداد ورودی/خروجیهاست که از مینیها بیشتر بوده و تا 300 پورت نیز میرسد. آیتم دوم امکان اضافه کردن دیگر ماژولها یا ماژولهای اضافهتر در برخی برندهاست. به همین دلیل نیز این مدل در کارخانجات بیشتر رویت میشود.

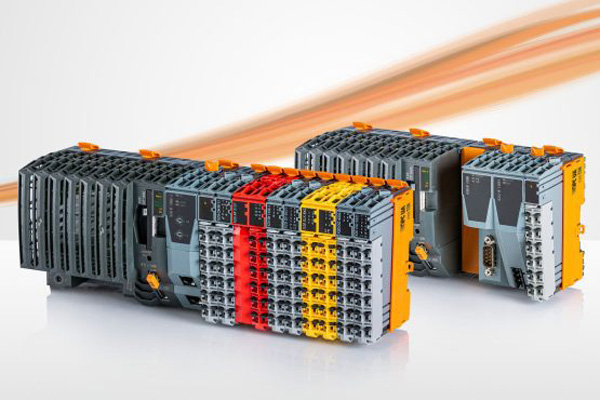

3- PLC ماژولار یا منعطف

در این مدل دست مصرف کننده بر اساس برند و مدل CPU انتخابی برای PLC کاملاً باز است و میتواند بر اساس دیتا شیت و جدول تعریف شده توسط تولید کننده کارتهای مختلف را متناسب با نیاز خود در کنار یکدیگر بر روی رک تعریف شده قرار دهد. تعداد پورت ورودی/خروجی PLC های ماژولار تا 2000 پورت نیز میرسد. از آنجایی که در این مدل دست اپراتور بازتر است و تمامی ادوات را خود انتخاب میکند؛ عموماً قیمت تمام شده این مدل بیش از مدلهای قبلی است. این مدل برای پروژههای بزرگ و پیچیده کاملاً مناسب است.

4- PLC رک

در این نوع از PLC ها، ماژول مرکزی که شامل تغذیه، CPU، حافظه و اتصالات میشود در پشت و در قالب رک قرار گرفته و کارتهای ورودی و خروجی شما بر روی آن متصل است. نمونههایی از PLC های تولید شده توسط شرکت ABB یا Wago چیزی مشابه این محصول را دارند. نکته مهم در خصوص این مدل ماژولار بودن آن است. همچنین برای کار کردن با این نوع PLC باید قابی در پشت آن طراحی و نصب شود و پس از آن PLC را بر روی آن قرار داده و استفاده نمایید.

5- PLC ایمن یا Safety

این دسته از PLC ها که به نوعی PLC مخصوص به شمار میروند؛ به منظور استفاده در محیطهای خطرناک و نا ایمن طراحی شدهاند تا از خطرات احتمالی جلوگیری کرده و مقاومت پذیری بالایی نیز داشته باشند. حتی برخی از مدلهای این گروه دارای خاصیت مقاوم در برابر پاشش آب نیز میباشند.

6- PLC های یکپارچه یا All in One PLC

این مدل که جدیدترین مدل در خانواده PLC ها محسوب میشود؛ ترکیبی از PLC و HMI میباشد که به ALL in One PLC شهرت یافته است. در این مدل، کارتهای PLC با ظرفیتی مشخص و تعریف شده در پشت قاب HMI نصب شده و علاوه بر ارتباط سریعتر، اپراتور را از در نظر گرفتن فضای اضافه برای PLC در تابلو برق منصرف میکند.

انواع برندهای پی ال سی

هم اکنون در بازار ایران، برندهای مختلفی وجود دارند که شما میتوانید اقدام به خرید آنها نمایید. البته جدیداً پای برندهای ایرانی نیز به حوزه ساخت PLC باز شده که با کمی جستجو در اینترنت میتوانید آنها را بیابید. در ایران بیشترین برند اروپایی پر استفاده در زمینه PLC ، برند نام آشنای زیمنس بوده که بیشتر مورد استفاده صنایع دولتی میباشد. در سالهای گذشته به دلیل تشدید تحریمها و بالا بودن قیمت کالاهای اروپایی، همسو با رشد قیمت ارز، بخشهای خصوصی بیشتر از برندهای چینی و آسیای شرقی برای پیشبرد پروژهها استفاده کرده است. در پایان به صورت عنوانی چند برند موجود در بازار را نام میبریم:

الف) زیمنس

ب) اشنایدر الکتریک

ج) ABB

د) امرن (Omron)

ه) میتسوبیشی

و) ال اس الکتریک (LS ELECTRIC)

ز) Liteon

ح)Delta

ط) Wago

ی) Allen-Bradley

ک) Fatek

و…

نحوه کارکرد PLC

ابتدا برای هر پروژه لازم است تا سخت افزار یا ماژولهای PLC را در نظر بگیریم. سپس جدای از برندی که انتخاب کردهایم؛ با استفاده از کامپیوتر، PLC را پیکربندی و برنامه نویسی میکنیم. اتصال PLC به کامپیوتر امروزه با استفاده از کابل شبکه یا کابل پروگرمر یا حتی به صورت بی سیم امکان پذیر است. هر PLC از یک زبان برنامه نویسی خاص به خود پشتیبانی میکند. البته اکثر PLC های موجود در بازار از زبان برنامه نویسی نردبانی که به LADDER مرسوم است؛ پشتیبانی میکنند. پس از نوشتن برنامه مناسب با پروژه مورد نظر، این برنامه بر روی PLC بارگذاری یا اصطلاحاً آپلود میشود. بعد از آن با توجه به آدرس دهی ورودی/خروجیها و ماژولهای انتخاب شده؛ سیم کشیهای سخت افزاری انجام میشود. در نهایت PLC را توسط کلید سخت افزاری موجود بر روی پروسسور یا کلید نرم افزاری تعریف شده روی نرم افزار از حالت STOP بر روی حالت اجرا یا RUN قرار میدهیم تا برنامه را برای ما راه اندازی کنند.

تفاوت PLC با برخی دیگر از ادوات اتوماسیون صنعتی

تفاوت PLC با HMI

HMI یک دستگاهی است که به منظور ارتباط بین اپراتور با سیستمهای اتوماسیون صنعتی در محیط انجام عملیات پروژه به کار میرود. در مقاله 5 تفاوت PLC و HMI به شرح دقیق این تفاوتها پرداختهایم. با این حساب تنها به ذکر موردی این تفاوتها در این مقاله اکتفا میکنیم:

الف) برنامه نویسی در تجهیز HMI به صورت گرافیکی بوده و در PLC ها با استفاده از استاندارد LADDER انجام میشود.

ب) وظیفه PLC پردازش و مدیریت پروژه میباشد. اما HMI وظیفه نمایش دادهها، دریافت دادهها و مواردی از این قبیل را بر عهده دارد.

ج) نوع ورودی خروجیهای هر دو تجهیز باهم متفاوت است.

د) PLC ها به جز مدلهای بسیار محدودی، فاقد صفحه نمایش میباشند. این در حالی است که خاصیت و کاربرد HMI بر این اساس است که باید دارای صفحه نمایش باشد.

ه) امکان ارتباط با دیگر ادوات اتوماسیون صنعتی برای PLC بسیار بیشتر فراهم است تا برای HMI. تجهیز HMI عموماً با PLC در ارتباط است؛ نه دیگر تجهیزات اتوماسیون در یک بخش.

تفاوت PLC با PAC

PAC ها دارای ساختار پیچیدهتر و وسیعتری نسبت به PLC ها هستند. نرم افزار مورد استفاده در یک PAC شامل توابع HMI، مدیریت بهینه سیستم، ثبت داده، کنترل پیشرفته پردازش و… می باشد که برای رفع نیازهای گسترده کنترل کاربرد دارند. انعطاف پذیری PAC در مواردی همچون برنامه ریزی، ظرفیت حافظه و … بیش از PLC هاست. PAC ها برای ارتباط هرچه بهتر با پایگاههای داده طراحی شدهاند و برای فرآیندهای پردازشی بسیار مناسباند. برای مثال یکی از ویژگیهای منحصر به فرد آنها رزلوشن آنالوگ تا 16 بیت برای اندازه گیری میباشد. پس اگر کارهای محاسباتی سنگین یا پیچیده در طول عملیات کاری دارید و پروژه گستردهای وجود دارد؛ PAC گزینه مناسبتری نسبت به PLC میباشد.

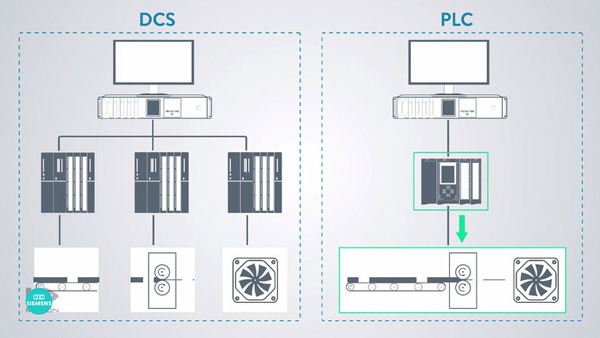

تفاوت PLC با DCS

PLC فناوری نسبتاً جدیدتری نسبت به سیستمهای DCS بود. در نظر داشته باشید که استفاده از PLC برای کنترل یک بخش یا یک ماشین در یک پروژه میباشد، دارای برنامه ریزی سادهتری است، سیستم آن انعطاف پذیر تر است و دارای توابع مختلف پر استفاده میباشد پس در حقیقت PLC ها یک جایگزین مناسب برای رلهها، تجهیزات آنالوگ و به طور کل کنترل یک ماشین به حساب میآیند. سیستمهای DCS یا Distributed Control System دارای ابعاد بسیار وسیعتری نسبت به PLCها هستند. از این تجهیز برای کنترل کل کارخانه، کل ساختمان، فرآیندها گسترده و متنوع یا دستکم کنترل بیش از یک ماشین در یک پروژه استفاده میشود. یک سیستم DCS از زبان برنامه نویسی CFC استفاده میکند که کدهای بزرگتری نسبت به زبانهای برنامه نویسی LADDER دارد. ارتباط بین واحدهای PLCها معمولاً با استفاده از شبکههای محلی درون کارخانه یا واحد انجام میشود و به صورت محدود است. در یک سیستم DCS ما از شبکههای صنعتی بزرگ استفاده میکنیم که ممکن است دادهها و اطلاعات چندین واحد را برای یکدیگر ارسال یا دریافت کنند. پس اگر در جایی بحث زمان نیز در اولویت باشد؛ PLC جلوتر از یک DCS است. در پایان به صورت موردی تفاوتهای این دو تجهیز را بیان میکنیم:

الف) اهمیت زمان و اطمینان پذیری

ب) برنامه نویسی و برنامه ریزی

ج) معماری سیستم ها

د)سطح پردازش و کنترل

ه) قابلیت گسترش و انعطاف

ز) نوع داده، شبکه و انتقال آن

در این مقاله شما را با یک از مهمترین و پایهای ترین تجهیزات مورد استفاده در دانش اتوماسیون صنعتی آشنا کردیم. تجهیزی که نبود آن موجب از بین رفتن یا به نوعی دیگر پایه گذاری نشدن این دانش بود که ثمره آن یقیناً در تمامی مشاغل و کسب و کارها دیده میشد. به معنای واقعی کلمه دانش اتوماسیون با بشر دقیقاً همان کاری را کرد که اختراع ماشین بخار کرد. برداشتن یک قدم دیگر به سمت رشد، توسعه و راحتی در زندگی!

این مقاله به مقایسه این تجهیز با سه تجهیز مهم دیگر پرداخت که امیدواریم در مقالات آینده به طور کامل به معرفی آنها بپردازیم. شما میتوانید برای ارائه سؤالات یا نظرات خود در خصوص ای تجهیز با همکاران ما در تماس بوده و یا در بخش نظرات در ذیل همین مقاله، موارد لازم را برایمان ارسال نمایید. برق و انرژی آماده مشاوره و راهنمایی شما در خصوص آشنایی هرچه بیشتر با این تجهیز، امکانات و خرید آن با قیمت مناسب میباشد. انرژی در دستان تو!